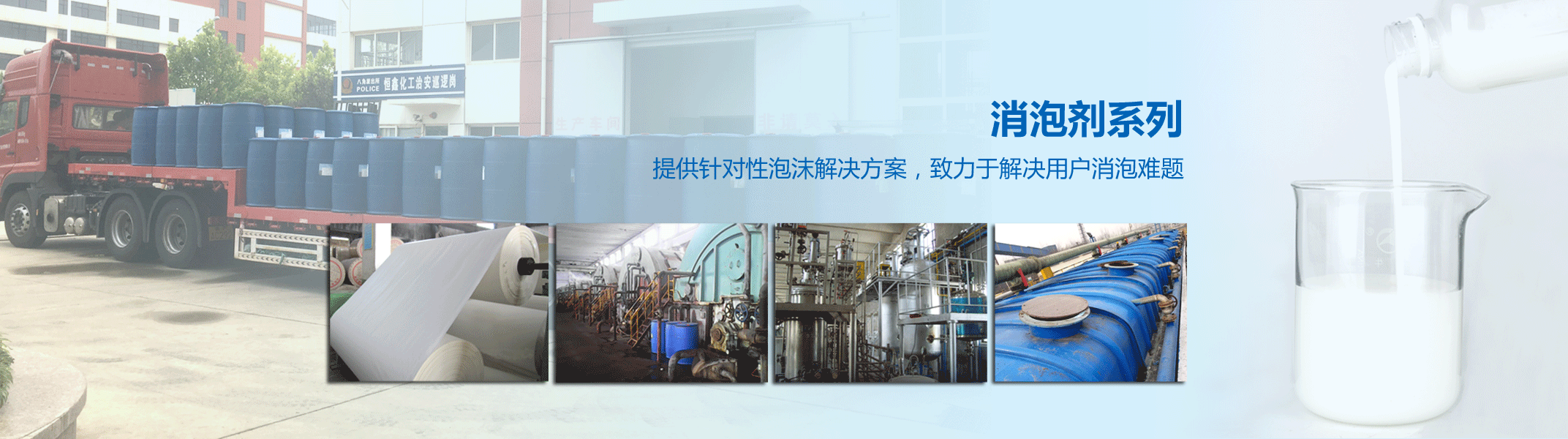

消泡劑應(yīng)用領(lǐng)域

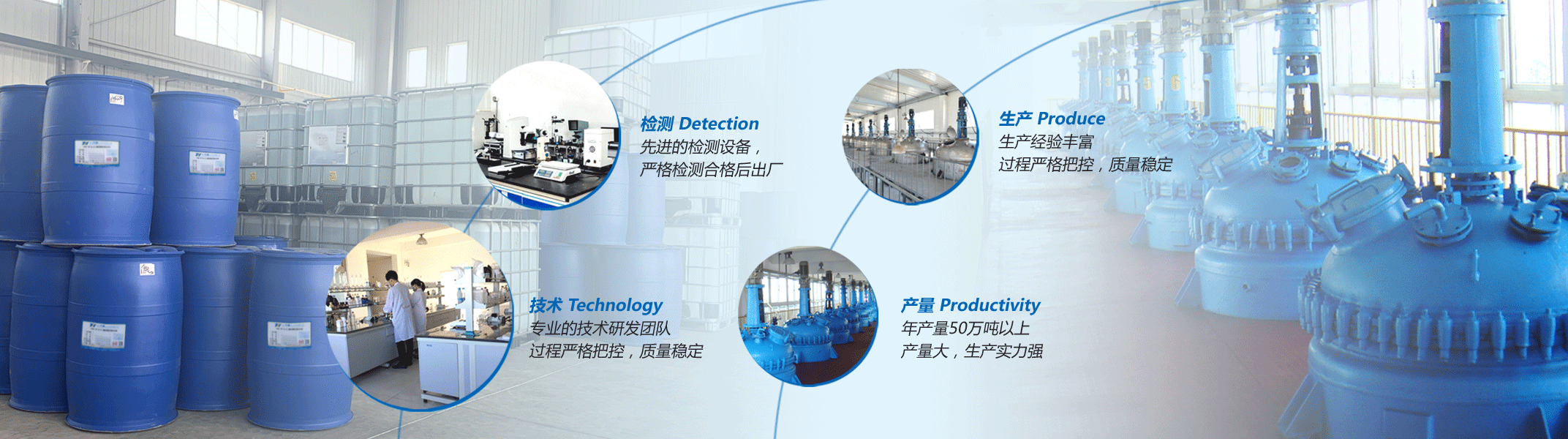

恒鑫概況

-

公司概況

走進恒鑫 證書榮譽 企業(yè)風(fēng)采 -

新聞資訊

新聞動態(tài)

消泡劑應(yīng)用領(lǐng)域

-

消泡劑應(yīng)用領(lǐng)域

污水處理消泡劑 煙氣脫硫消泡劑 微生物發(fā)酵消泡劑 發(fā)酵用聚醚消泡劑 水泥消泡劑 -

垃圾滲濾液消泡劑 浮選用消泡劑 造紙消泡劑 紡織印染消泡劑 農(nóng)藥化肥消泡劑 -

油田固井消泡劑 切削液消泡劑 延遲焦化消泡劑 油氣分離消泡劑 -